Combinatie van microvonken en microverspanen leidt tot meer productiviteit en precisie

Combinatie van microvonken en microverspanen leidt tot meer productiviteit en precisie

Om door te breken met nieuwe technologieën is enige basiskennis van die technologieën en hun mogelijkheden vereist. We stellen enkele doorbraaktechnologieën aan u voor aan de hand van een reeks infofiches. Bert Lauwers en Wouter Vanderauwera van KU Leuven stellen in deze bijdrage de combinatie van micro-EDM en microverspanen voor.

De combinatie van microvonken (micro-EDM) en microverspaningstechnieken is al geïmplementeerd en bruikbaar gebleken in de industrie. Procedés als microfrezen, - boren en –draaien worden al veelvuldig ingezet voor de productie van microcomponenten omwille van hun relatief hoge bewerkingssnelheden. Materiaaleigenschappen als hardheid en taaiheid beperken echter hun toepassing. Daartegenover staat micro-EDM, waarmee materialen kunnen worden bewerkt, ongeacht hun mechanische eigenschappen, met voldoende hoge elektrische geleidbaarheid als enige vereiste. Beide procedés combineren breidt dus het toepassingsbereik van de aparte technieken uit. Bovendien elimineert de integratie van beide technologieën op één bewerkingsplatform de tijd die nodig is om stukken telkens vast te zetten en te aligneren op verschillende machines, waardoor de precisie van bewerking stijgt.

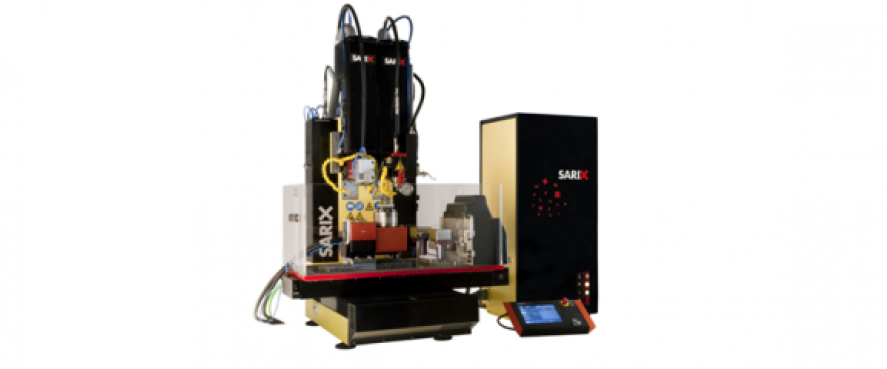

Vandaag heeft de Zwitserse micro-EDM-fabrikant Sarix één hybride bewerkingsplatform op de markt: de SX-200 Dual. Dit platform integreert de micro-EDM-as en een as voor hogesnelheidsfrezen met rotatiesnelheden tot 60.000 tpm. Naast microfreesoperaties kan de hogesnelheidsas ook het gebruik van kleine slijpgereedschappen toelaten voor afwerkingsoperaties of om de niet-geleidende deklaag van turbinewieken te verwijderen, alvorens tot EDM-boren over te gaan.

Het gecombineerd bewerken met microfrezen en micro-EDM leidt tot een aanzienlijk hogere productiviteit. In sommige gevallen presteert het gecombineerde procedé ook beter dan de procedés apart op het vlak van bewerkingskost, energieverbruik, precisie en oppervlaktekwaliteit. Microstructuren met dimensies tot 20 µm kunnen effectief bewerkt worden met oppervlakteruwheden tot 0,1 µm Ra.

Onderstaand een illustratie van hoe verschillende geometrieën kunnen gecreëerd worden door gecombineerde bewerking van microfrezen en micro-EDM.

Voordelen die de combinatie van microverspaning met micro-EDM biedt:

- Een grote range aan materialen kan bewerkt worden, zoals hardmetalen, polykristallijne diamant (PCD), keramieken, ...

- Werkstukken met een hogere precisie kunnen worden vervaardigd dankzij de gecombineerde sterkte van beide processen.

- Een hogere productiviteit zonder kwaliteitsverlies. De meest courante strategie bestaat uit het verwijderen van bulkmateriaal met microfrezen en afwerken met micro-EDM of –slijpen.

- Bewerkingskost en energieverbruik kunnen aanzienlijk verlaagd worden door een intelligente combinatie van beide procedés.

- Zinkvonkelektroden kunnen op dezelfde machine gemaakt worden met microfrezen, micro-EDM of draadvonkslijpen (WEDG).

Enkele ontwikkelingen die het gecombineerde procedé ten goede moeten komen, zijn een computer ondersteunde procesplanningtool (CAPP), waarmee de optimale bewerkingsstrategieën kunnen worden bepaald om specifieke kenmerken te realiseren op het vlak van bewerkingstijd, kost, energieverbruik, precisie en oppervlaktekwaliteit. Daarnaast is een hoge-frequentiedynamometer (fn = 20 kHz) en een nieuwe dynamometer op een nieuwe zespotige dynamometer (resolutie < 0,5 mN) in ontwikkeling in samenwerking met Kistler voor de online monitoring van het microfrees- en micro-EDM-procedé. Dit systeem kan voortijdige breuk van de gereedschappen voorkomen.

De commerciële CAM-functionaliteit voor de combinatie van microfrezen en micro-EDM is momenteel echter nog niet beschikbaar. CAM-programma's voor beide procedés kunnen echter binnen hetzelfde softwareprogramma worden gemaakt, maar dan zonder dat rekening gehouden wordt met het resultaat van de vorige bewerkingsstap.

Dit artikel kwam tot stand dankzij het project "Doorbraaktechnologie voor een Vlaamse maakindustrie met toekomst” in het kader van Vlaanderen in Actie en met steun van het Agentschap Ondernemen.

![]()